Biorresiduos

PRETRATAMIENTO

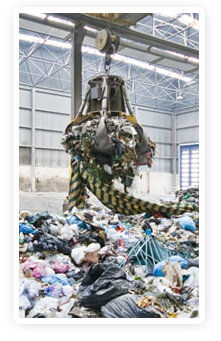

Los vehículos que recogen el contenedor verde, son recibidos en la zona de control de accesos, donde se pesan antes de entrar en la planta. Posteriormente descargan los residuos en el área de recepción de pretratamiento.

Los residuos son sometidos a diversos procesos para recuperar el máximo de materiales que contienen.

El primer proceso al que son sometidos es una compleja clasificación de los residuos en tres tipos de subproductos:

- Materia orgánica. Después de homogenizar su tamaño será sometida a tres procesos consecutivos: biometanización, secado y afino.

- Productos recuperables. Son clasificados y empaquetados en función del material del que están compuestos ( acero, aluminio, bricks, plástico PET, plástico PEAD, plásticos mixtos, plástico film, papel y cartón).

- Rechazo. Son la porción de residuos que no pueden ser recuperados ni valorizados, por lo que su destino es un tratamiento finalista en el exterior de la planta.

Esta clasificación se realiza tanto de forma manual, en dos cabinas acondicionadas adecuadamente, como automática. La selección automática es realizada por diversos equipos como: aspiradores de film, cribas rodantes o trómeles, separadores balísticos, cribas vibrantes, separadores magnéticos, separadores de corrientes de inducción, separadores ópticos, etc.

DIGESTIÓN - BIOMETANIZACIÓN

El proceso de biometanización, o digestión anaeróbia, es aquel al que se somete la materia orgánica después de ser separada de la fracción resto en el área de pretratamiento. El resultado de este proceso biológico son dos productos:

- Digestado sólido: que será finalmente sometido a procesos de secado y afino.

- Biogás: compuesto principalmente por metano y dióxido de carbono que posteriormente se aprovechan para su valorización energética.

La planta de biometanización tiene capacidad de tratamiento de 75.000 t/año de materia orgánica y consta de tres zonas principales:

- Nave de carga. Cuando la materia orgánica entra en la zona de biometanización, primero es acondicionada en la nave de carga, donde se selecciona y se añade material estructurante. También se la añade agua, hasta alcanzar una humedad del 70% antes de introducirla en los digestores.

- Digestores. Esta mezcla se inocula en los seis digestores, donde tiene lugar el proceso de digestión anaeróbia o biometanización, diseñados por la compañía suiza KOMPOGAS. La biometanización consiste en una fermentación anaeróbia de la materia orgánica, en ausencia de oxígeno, por vía seca (menor consumo de agua) y en condiciones termófilas (55ºC), que se desarrolla durante 21 días.

La ventaja de realizar la biometanización en estas condiciones es que se consume menos agua, por tanto se generan menos efluentes y además la degradación de la materia orgánica es mucho más rápida, por lo que se asegura la total higienización del producto final.

El proceso es continuo y se realiza en una sola etapa gracias a la posición horizontal de los digestores y a su funcionamiento en flujo pistón.

- Nave de prensas: Una vez obtenido el producto digestado se deshidrata en la nave de prensas para favorecer el siguiente proceso, la maduración del compost.

- Zona de control: En una zona independiente se realiza un control automático y permanente de las condiciones fisicoquímicas del proceso, para asegurar una óptima producción de biogás.

SECADO

El material sale de los digestores con un grado de estabilización muy alto, garantizando un producto final estable e higienizado por lo que, al contrario que en otras plantas, solo es necesario deshidratarlo para finalmente terminar con el tratamiento de afino.

El material resultante de la digestión anaeróbia, después de prensarlo, es introducido en 6 celdas durante 21 días, donde se somete a dos procesos que aceleran la deshidratación:

- La aireación forzada

- El removido mecánico

Ambos permiten una oxigenación y esponjamiento que asegura una buena porosidad además de la homogeneidad del proceso.

AFINO

En las celdas de compostaje la descomposición aeróbia ha terminado y el material resultante deja de oler. En este momento está listo para el proceso de afino en un área abierta.

La finalidad del proceso de afino es eliminar las impurezas (pequeños vidrios, plásticos y piedras). Para ello se utilizan equipos como trómeles y mesas densimétricas.

El compost ya afinado se almacena en un área cubierta de 7.800m². Tiene la capacidad suficiente para almacenar la producción de cuatro meses, lo que permite acomodar la producción continua a la estacionalidad de la demanda agrícola.

Igualmente, se dispone de una explanada hormigonada de 3.000m² como área auxiliar de reserva.

GENERACIÓN DE ENERGIA

El biogás producido en los digestores, se valoriza energéticamente en los motores que lo aprovechan como combustible.

Es necesario acondicionar el biogás antes de entrar en los motores para conseguir un funcionamiento óptimo. Por eso se eliminan componentes como: ácido sulfhídrico,amoniaco y vapor de agua, también se reduce su temperatura y humedad relativa además de aumentar la sobre presión.

Estos motores de combustión interna, que son idénticos a los que utilizan gas natural, tienen acoplados alternadores eléctricos para la generación de energía eléctrica.

Además se ha adecuado un sistema de recuperación de energía térmica, que es aprovechada para mantener la temperatura de los digestores, precalentar la masa de residuo que entra en biometanización y la calefacción de los edificios.